Een nieuwe supersterke magneet is donderdag officieel in gebruik genomen door onderzoekers van de Radboud Universiteit Nijmegen. Het was moeilijk te zien wie het meest trots waren: de onderzoekers of de aanwezige producenten die de magneet bouwden. “Natuurkundigen kunnen wel rekenen, maar we hebben specialisten nodig om het te maken.”

De nieuwe magneet van het Nijmeegse High Field Magnet Laboratory (HFML) brak vorige week bij de eerste tests al het wereldrecord voor magneten van dit type. Het apparaat kan een magneetveld opwekken met een sterkte van 38 tesla; achtduizend keer sterker dan de magneetjes op jouw koelkast.

Met zo’n enorm sterk veld kunnen wetenschappers elektronen beïnvloeden en zo iets te weten komen over eigenschappen van materialen. Om het materiaal alle geheimen te ontlokken, kunnen de Nijmeegse natuurkundigen de testbuis binnen in de magneet koelen tot dichtbij het absolute nulpunt, onder druk zetten tot 25 duizend bar en er sterke lasers op afvuren.

Het fundamentele onderzoek leidde tot doorbraken in onderzoek naar nieuwe materialen als grafeen, de opbouw van eiwitten en micro-elektronica. De kennis die dat opleverde zorgde voor veel innovaties in bijvoorbeeld harde schijven en chips voor mobiele telefoons.

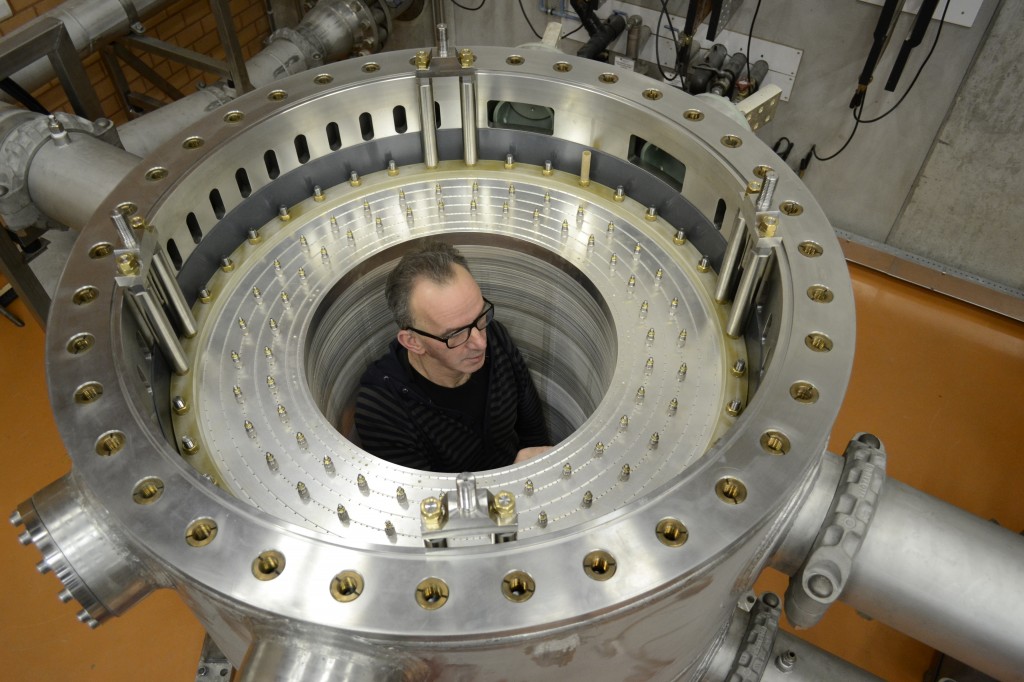

Zo groot als een olievat

De magneet is niet eens zo indrukwekkend om te zien. Het is een cilinder ter grootte van een olievat. Er beweegt niets; geen grote hendels, geen rondvliegend metaal. Als hij aanstaat, hoor je alleen een zacht gezoem.

Wat zo ongelofelijk is, zijn de enorme krachten die samenkomen in de kalme cilinder: 550 volt stroomt erdoorheen met 40 duizend ampère. Dat is wat het magneetveld opwekt. Om te zorgen dat de elektromagneet niet direct smelt, moet hij gekoeld worden. Twee hogedrukpompen in de kelder van het lab persen elke seconde 160 liter water door kleine gaatjes in de magneet.

Het water is maar een honderdste seconde in het apparaat en komt er toch 30 graden warmer uit dan het erin gaat. Allemaal om een van de sterkste magneetvelden ter wereld te creëren in een buisje van 32 millimeter doorsnee.

Specialisten zijn noodzakelijk

Er zijn nogal wat specialistische leveranciers en producenten betrokken bij de bouw van de megamagneet. De universiteit besteedde het budget van anderhalf miljoen euro bij vijftien Nederlandse bedrijven en vijf bedrijven die materialen vanuit het buitenland leverden.

Directeuren en technici van de uiteenlopende ondernemingen waren donderdag in het magneetlab voor de presentatie van het bizarre instrument. Projectleider Frans Wijnen bedankte hen uitdrukkelijk voor hun bijdrage: "We kunnen wel rekenen hier, maar we hebben de industrie nodig om het te maken."

Alle onderdelen zijn maatwerk. Om die te maken, heb je specialisten nodig, zegt Wijnen. "De legeringen komen van Telmastaal en Van Halteren maakte het grootste deel, het stalen omhulsel. Poelmann bewerkte de kunststof blokken die de magneet isoleren. Niet iedereen kan dat. Dit soort firma's zijn voldoende precies om het project mogelijk te maken. Ze zijn allemaal even belangrijk. Als er één het verkloot, dan werkt de magneet niet meer." Het vat bijvoorbeeld moet helemaal gaaf zijn. Als er nog bramen in zouden zitten, kunnen die de koelgaatjes verstoppen. De magneet zou in dat geval binnen een paar seconden smelten.

Hoeveel onderaannemers er meewerkten kan Frans Wijnen niet overzien, maar het zijn er veel. "Alleen al voor het onderhoud hebben we ruim tien verschillende bedrijven over de vloer."

Bedrijven werken samen

Er ontstaan ook samenwerkingsverbanden om de bijzondere producten te kunnen fabriceren: "Brandsma Metaalveredeling deed het verzilveren van de koperen platen. Ze werken daar ambachtelijk, met mannen die de platen door de verschillende baden loodsen. Om duizenden platen te kunnen produceren, werkten ze samen met Galvano in Hengelo."

Het lassen van het binnenwerk deed Boessenkool in Almelo. Het bedrijf is gespecialiseerd in groot en extreem nauwkeurig werk, en maakte ook onderdelen voor de deeltjesversneller van CERN in Genève. Oud-directeur Osse, vader van de huidige eigenaar van de machinefabriek, blijft bescheiden: "Wij weten alles van de buitenkant, maar wat er nou precies binnenin gebeurt... geen idee."

De technici van MCi in Hoogeveen zijn net als hun collega's duidelijk trots op hun werk. "Wij zijn specialisten in stanswerk, maar dit was geen normale opdracht." In drie ploegendiensten hebben ze maandenlang gaatjes gestanst in de duizenden platen van koper en zilver die samen de spoel van de elektromagneet vormen. Eén van de platen is ingelijst en hangt in het lab aan de muur. Terwijl ze ernaar kijken, verzucht een van hen: "Blij dat het af is."

Stroomrekening van een miljoen euro

Wereldwijd groeit het aantal magneetlabs vanwege de interessante experimenten die er gedaan kunnen worden. Het HFML wil voorop blijven lopen en werkt alweer aan een nog sterkere magneet. Die is naar verwachting klaar in 2017 en moet 45 tesla gaan halen.

De nieuwe magneet is de zesde die het magneetlab nu heeft staan. Ze kunnen nooit tegelijk aan, ondanks de eigen krachtstroomverbinding van het lab met de centrale. Ze verbruiken elk evenveel elektriciteit als vier hogesnelheidstreinen op topsnelheid.

Het magneetlab verbruikt twintig megawatt. De stroomrekening is daardoor wel een miljoen euro. Een van de onderzoekers: "De Nuon heeft natuurlijk wel meer grote klanten, maar wij zijn de enigen die al die stroom in één tonnetje stoppen."

Dikke koperen rails

Imtech Industrial Services bouwde de stroomvoorziening voor de nieuwe magneet. Een eenvoudige krachtstroomkabel is niet genoeg voor 40 kiloampère. Dikke koperen rails zijn het, die zelf ook weer gekoeld moeten worden.

Erwin Lenten verkoopt bij Imtech krachtstroom-installaties: "Dit is geen eenvoudige klus. Voor Imtech niet heel groot, maar wel technisch heel hoogstaand. De stroom moet hier heel vlak zijn."

Het is voor Imtech op verschillende manieren fijn om mee te werken aan dit project, meent Lenten: "Het doet het goed in de marketing. Het spreekt tot de verbeelding. Daarnaast scherpt het je. Ons ontwikkelteam van vijf academici moest hier echt over nadenken, terug naar de theorie. Je hoopt altijd dat je die kennis ook kunt toepassen in de industrie, maar dat gat is heel groot."

Lees ook

Dit bedrijf uit Rotterdam maakt de moeilijkste gevels uit glas

Dit artikel is oorspronkelijk verschenen op z24.nl