Kledinggigant Zara is wereldwijd in 96 landen actief, met zo’n 2.238 winkels die twee keer per week nieuwe items ontvangen.

Logistiek gebeurt er dus nogal wat met elk kledingstuk dat via een van Zara’s vier distributiecentra in Spanje wordt verzonden.

We brachten een bezoek aan het grootste ontwerp- en distributiecentrum in Arteixo in Noord-Spanje. Zara’s oprichter Amancio Ortega, eigenaar van moederbedrijf Inditex, is uit deze streek afkomstig. Het is ook de plaats waar de eerste Zara-winkel de deuren opende.

Vandaag de dag werken er 5.000 mensen in dit operationele knooppunt waar alle disciplines van de business samenkomen: van ontwerp, fotografie, en modellering tot de fabricage en logistieke platforms vanwaaruit de kleding naar alle windstreken wordt gestuurd.

Lees verder om een kijkje te nemen:

Het begint allemaal hier, in het hart van Zara's hoofdkwartier, waar het 300 koppen tellende ontwerpteam trends identificeert en 'mood boards' voor de nieuwe collectie opstelt.

Is een ontwerp klaar? Dan gaat het direct door naar een team van patroonsnijders enkele meters verderop. Zij stellen het eerste prototype samen.

Eenmaal gereed wordt het prototype direct getest op de modellen die fulltime in dienst zijn van Inditex. Er werken zo'n tien modellen op de locatie, aldus een woordvoerder tegen Business Insider.

Is een prototype eenmaal goedgekeurd, dan wordt een gedigitaliseerd patroon naar een van de fabrieken gestuurd.

Op de campus staan tien verschillende fabrieken die de belangrijkste 'fashion forward'-kledingstukken maken – de kleding die het bedrijf meer onder de aandacht wil brengen. Deze fabrieken zijn via ondergrondse tunnels verbonden met het distributiecentrum. Via elektrische rails wordt de kleding door de tunnels getransporteerd.

Andere items worden weer naar andere fabrieken in andere landen vervoerd, en weer teruggestuurd – alle kleding wordt immers via de Spaanse distributiecentra naar de filialen gestuurd.

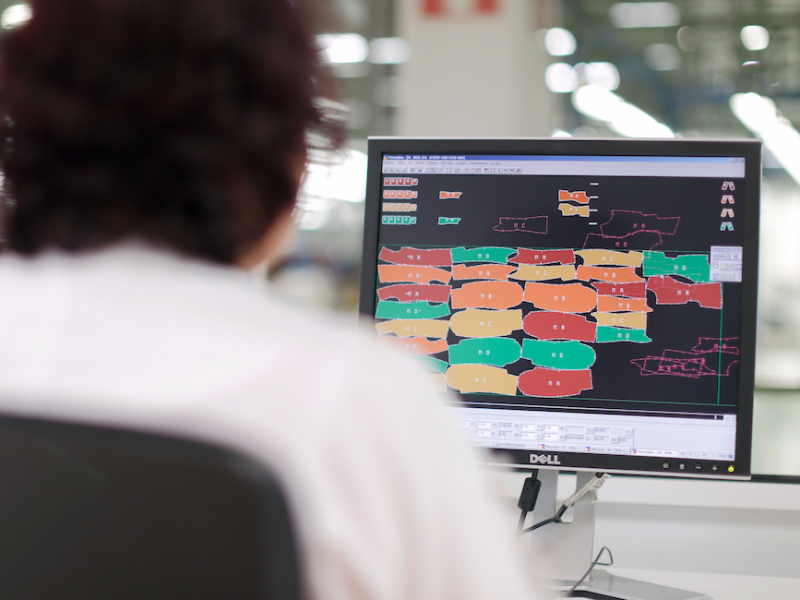

De fabriek die wij bezochten produceert uitsluitend dameskleding. De eerste stap in het proces is om de patronen op de stof te krijgen.

De woordvoerder van Inditex vergelijkt dit proces met een spelletje Tetris, waarbij je zo veel mogelijk stukjes uit één lap stof haalt. Zo maak je optimaal gebruik van de stof.

Het patroon wordt dan naar een printer gestuurd die op ware grootte print.

De stof wordt afgedekt met papier en onder grote snijmachines geplaatst.

Stof en papier worden op hun plaats gehouden met een plasticlaag.

Zijn de stoffen dun, dan kunnen er 200 lagen tegelijkertijd gesneden worden.

Eenmaal gesneden worden de stoffen naar het naaiatelier gestuurd. Op het papier staan alle gegevens over het specifieke stuk stof: welk deel van het kledingstuk het is en waar het straks naartoe moet.

Samen met een prototype (zodat het exacte ontwerp gekopieerd kan worden) worden de stukken naar externe werkplaatsen gestuurd om aan elkaar genaaid te worden.

Is het kledingstuk eenmaal in elkaar gezet, dan gaat het terug naar het Spaanse hoofdkwartier.

Duurdere producten en eigen merkproducten gaan terug naar de fabriek voor individuele kwaliteitscontroles.

De kleding wordt machinaal geperst.

Mouwen worden opgeblazen met hete lucht om de stof te vormen en de naden uit te rekken.

Elk kledingstuk wordt apart gestreken.

Elk kledingstuk wordt vervolgens langsgelopen...

... om alle naden te controleren. Kledingstukken die de lakmoesproef doorstaan hebben, krijgen een veiligheidslabel.

Wanneer iets niet in orde is, wordt het stuk terzijde gelegd...

... en kleine foutjes worden ter plekke machinaal gefikst.

Vervolgens bezoeken we het distributiecentrum (het grootste van de vier) dat de filialen bevoorraadt.

Wat niet in de externe werkplaatsen wordt gemaakt, en wat niet beschouwd wordt als 'fashion forward' maar meer bulk is, wordt direct naar het distributiecentrum gestuurd.

Zara laat de kwaliteitscontrole voor deze items over aan de externe ateliers, hoewel er soms steekproeven genomen worden. "Een voor een checken is niet te doen, het gaat om miljoenen kledingstukken", zegt de woordvoerder.

Dozen met vers genaaide kleding worden van de trucks geladen en gaan direct door een sensormachine.

Deze machine is cruciaal. Hier krijgt elk kledingstuk een eigen RFID-tag. De machine 'ziet' hoeveel items zich in een krat bevinden en geeft elk item een eigen elektronische identiteit, die op geslagen wordt in de veiligheidstag. Deze wordt gebruikt om het item te volgen vanaf aankomst in het distributiecentrum tot aankoop door de klant.

Alle producten van Zara hebben een RFID-tag. Naar verwachting zal Zara de technologie in 2020 naar al haar andere merken uitrollen.

De dozen gaan op een lopende band en worden groepsgewijs opgeslagen. Daar wachten ze op verdere verwerking.

Items die verscheept moeten worden, worden uit de dozen gehaald en over de verschillende filialen verdeeld.

Het computersysteem vertelt de inpakkers precies hoeveel items naar elke winkel gestuurd moet worden. Deze hoeveelheid wordt bepaald door de feedback die de filialen geven over verkoop en de historische verkoopdata.

Winkelmanagers hebben dagelijks contact met de commerciële en ontwerpteams.

De gevulde dozen gaan weer op de lopende band voor verder transport.

Alle Europese dozen gaan over het spoor, de rest per vliegtuig.

In een aparte hoek van het centrum hangen de kledingstukken die door de individuele kwaliteitscontrole zijn gegaan en die ook op verscheping wachten.

Foto: Deze kledingstukken worden vervoerd in plastic dozen. Ze mogen niet gevouwen worden, in de winkel worden ze direct opgehangen. Binnen 36 uur is de kleding naar elke uithoek van Europa verscheept, en binnen 48 uur naar welk filiaal ter wereld ook.